Actualizado el viernes, 14 marzo, 2025

El Cross Docking es un método de gestión logística, propio del área de preparación de pedidos que se caracteriza por la distribución del producto sin almacenamiento previo. La mercancía es recepcionada y enviada en un periodo corto de tiempo por la empresa de transporte.

La clave del funcionamiento de este método de gestión es que toda la mercancía del almacén proviene de distintos orígenes y se reorganiza para agruparlas por destino, de aquí el nombre “muelles cruzados” o “cross docking”.

El éxito de un almacén de Cross Docking se encuentra en la productividad, la velocidad y la fiabilidad con la que es capaz de realizar la actividad.

Si estás buscando las técnicas más innovadoras en el Cross Docking para llevar esta técnica al siguiente nivel, sigue leyendo este artículo.

¿Por qué es importante el Cross Docking para la logística?

En el mundo de la logística, la eficiencia es clave para el éxito. En la búsqueda constante de optimizar los procesos, el cross docking se ha convertido en una práctica cada vez más popular en la gestión de mercancías en los centros logísticos. Su popularidad se debe a diversos aspectos:

Reducción de costes

El primer beneficio importante del Cross Docking es que reduce los costes operativos significativamente. Al eliminar o reducir el almacenamiento, se reducen los costes asociados, como alquiler de espacio, mano de obra y gestión de inventario.

Mayor velocidad de entrega

El Cross Docking también brinda una mayor velocidad de entrega, ya que acelera el proceso de distribución, los productos llegan más rápido al cliente. Esto mejora la satisfacción del cliente y la competitividad de la empresa.

Reducción del riesgo de obsolescencia

Al eliminar el almacenaje, se minimiza el riesgo de que los productos se vuelvan obsoletos o dañados.

Gestión eficiente de la cadena de suministro

El Cross Docking permite una gestión más eficiente de la cadena de suministro, coordinando las llegadas y las salidas del producto. Esto se hace de manera sincronizada, reduciendo así el lead time de tus entregas.

Reducción inventario

Con el Cross Docking, es posible mantener niveles de inventario bajos, lo que libera capital y reduce los costes financieros asociados.

Principales desafíos en el Cross Docking

El Cross Docking es una operativa de gran complejidad, que requiere de una gran armonía y precisión entre todos los actores. Es muy importante que la mercancía llegue según la planificación, se cargue y descargue de la forma más rápida y segura, y se clasifique de la forma más precisa y rápida posible. Todos estas acciones deben ser coordinadas. Es por esto que es muy importante contar con un buen software de gestión de almacenes (SGA).

Una correcta aplicación de estos pilares del Cross Docking te permitirán ser competitivo y aumentar el control sobre la mercancía y tu almacén.

Cómo optimizar el Cross Docking de tu empresa

El área con mayor margen de mejora en un almacén suelen ser los procesos intermedios que se dan entre que se descarga una mercancía proveniente del origen y se carga dirección a su destino. Entre estos dos, están los procesos de identificación, control y clasificación de la mercancía. La velocidad en la realización de estas tareas es crucial para la productividad del almacén.

Estos procesos suelen consistir en el escaneo de las etiquetas del palet y clasificación, sin tener en cuenta elementos tan importantes como la medición del peso o el volumen.

El control del volumen y peso de los palés, permite detectar errores en la declaración de peso y volumen, pudiendo así corregir albaranes. El dimensionamiento de los palets es un proceso muy lento que no resulta rentable para las empresas si se realiza de forma manual, es por eso que recomendamos el uso de sistemas de dimensionamiento automatizados.

Incrementa hasta un 130% la productividad de tu Cross Docking

En Brolla hemos diseñado soluciones específicas para el sector del Cross Docking, enfocadas a automatizar el proceso de identificación, control y clasificación de los palets.

Dentro del control, se incluyen características tan importantes como la medición del peso, medición del volumen, identificación del palé mediante lectores de etiquetas.

Astor

El Astor es un sistema de medición de peso y volumen en estático. Este incluye el pesaje, cubicaje y fotografía de palets, escaneo de códigos de barras e indicación de destino en la pantalla. Destaca por una ocupación mínima del espacio, sin mantenimiento y siendo una opción muy económica.

Astor – Modelo AS.1000

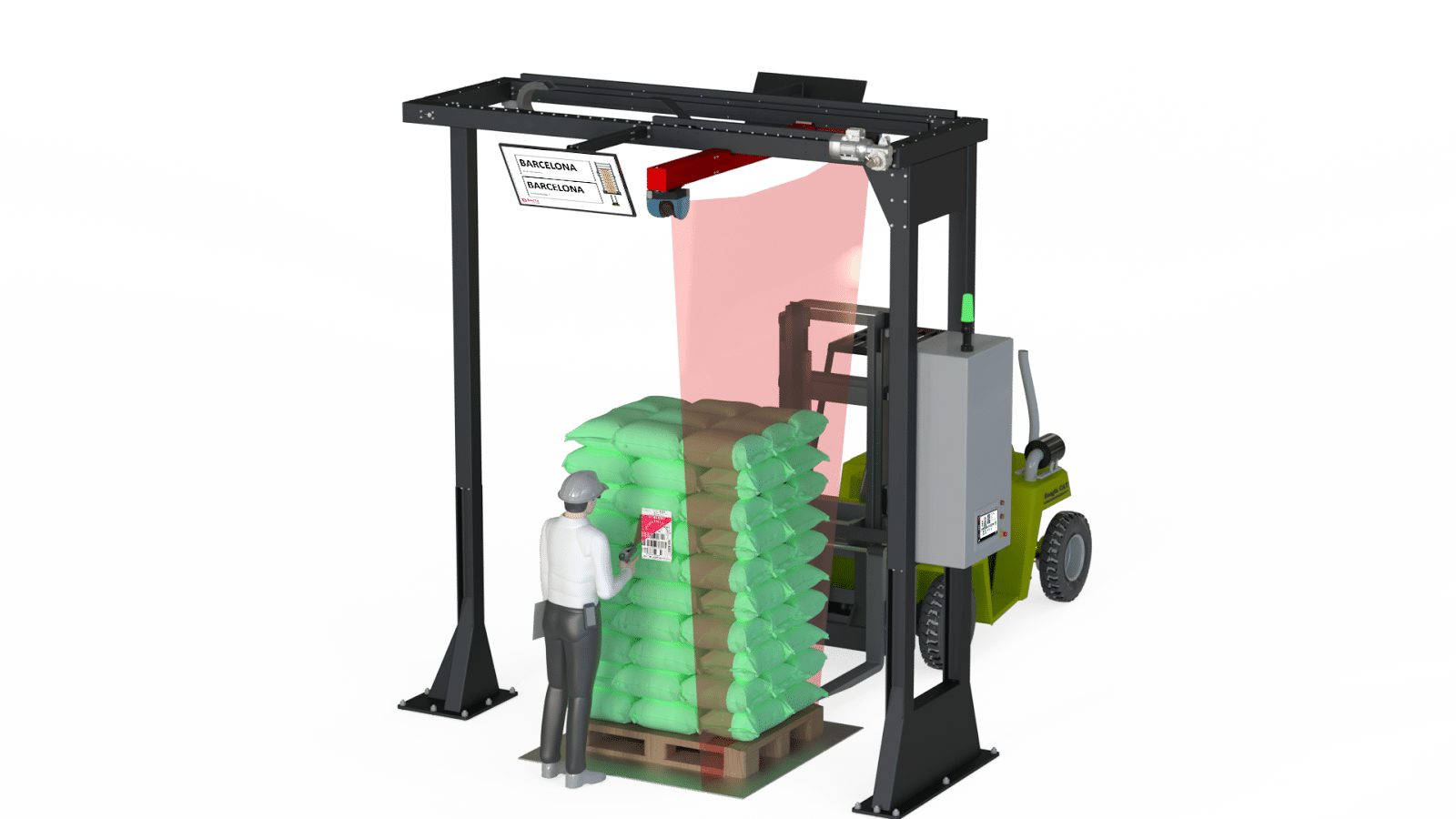

Cañón

El Cañón es un sistema de dimensionamiento de palets en dinámico. Permite beneficiarse de todas las ventajas de cubicar y pesar palets, sumándole la fotografía de palets, la lectura de código de barras e indicación de destino en la pantalla de salida.

La gran diferencia con el Astor es que permite separar el tráfico de carga y descarga de camiones, con un punto de dejada de palets y otro de recogida. Además de todas estas ventajas, se trata de un sistema simple con mantenimiento mínimo.

Cañón – Modelo CN.1000

Sorter de palets

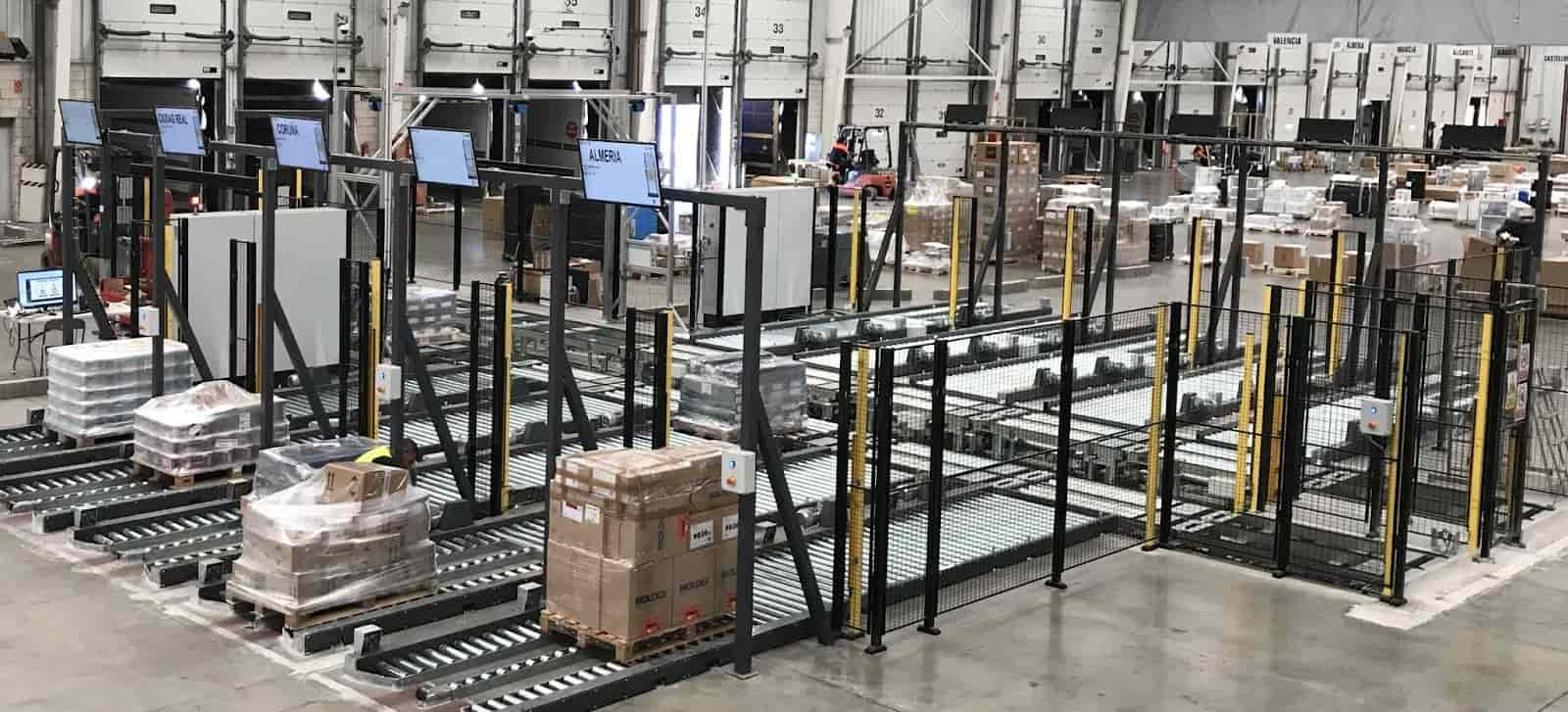

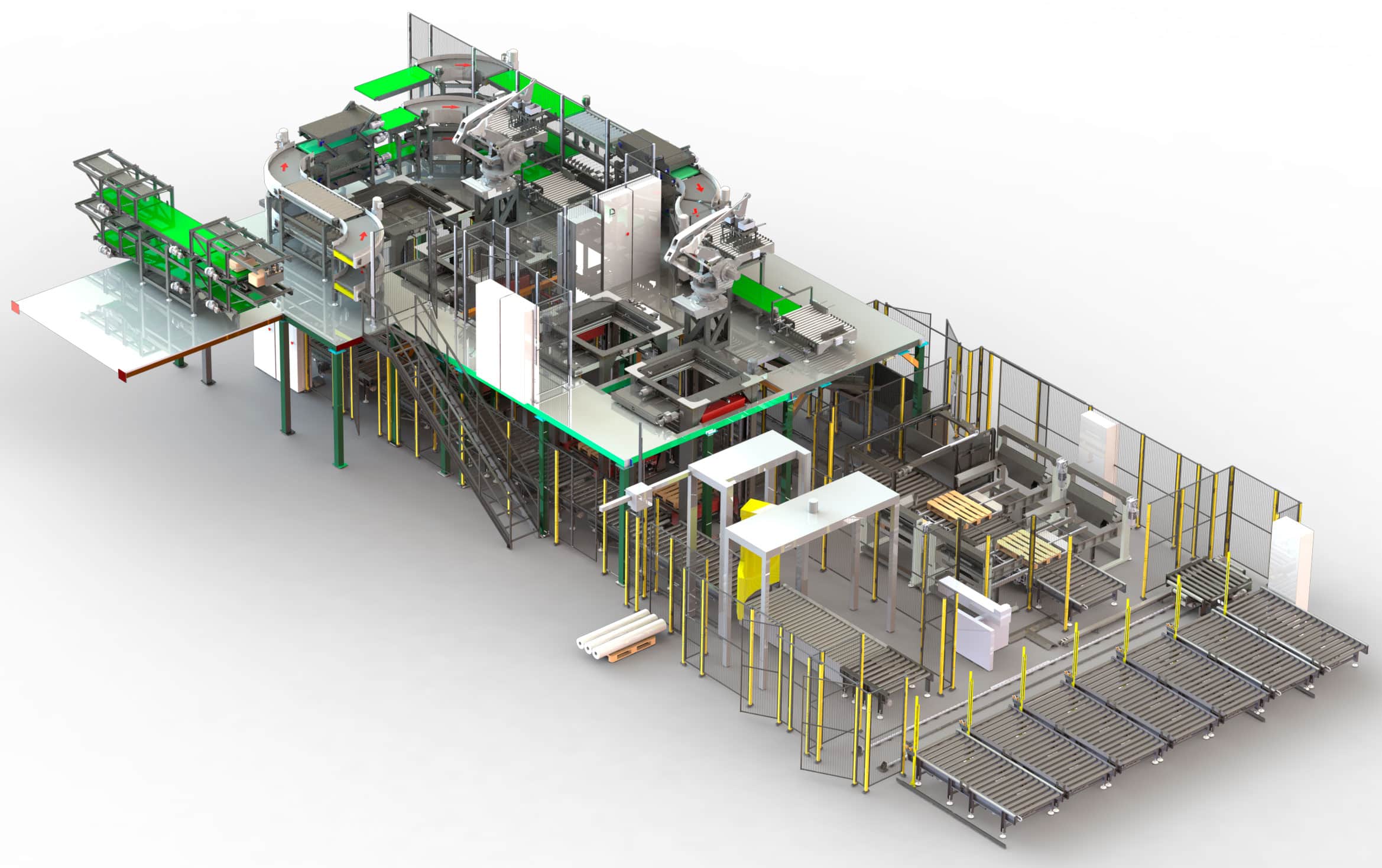

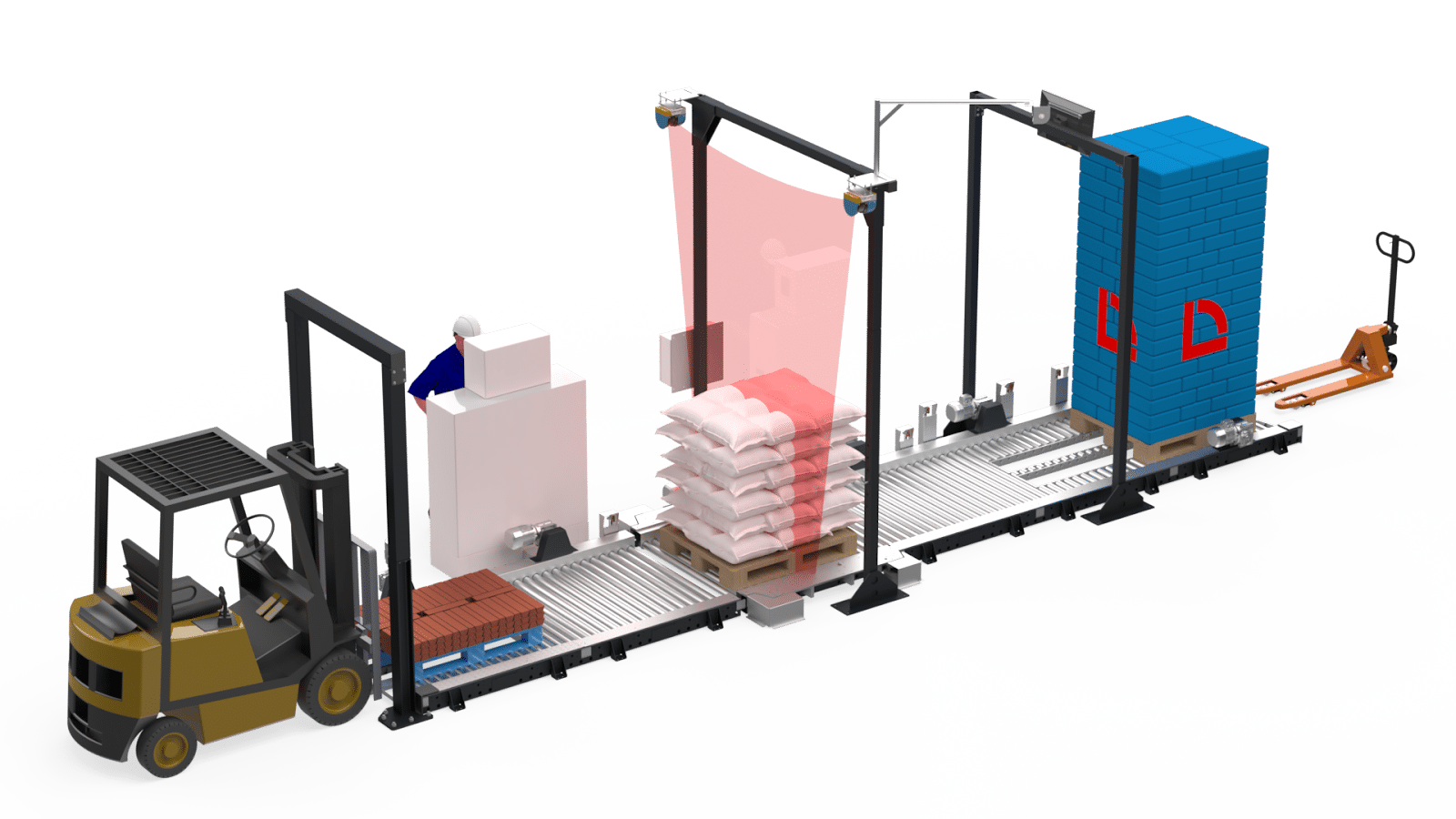

El Sorter de Palets es la solución más completa, la cuál pesa y cubica los palets dinámicamente y los clasifica por destino. Estos son una solución excelente para conseguir procesos eficientes con procedimientos de transporte interno repetitivos y rutas normalizadas. Estas mejoras en la logística interna del almacén permiten aumentar drásticamente la productividad.

Además, permiten verificar las cargas, lo que reduce errores, aumenta el control y la rentabilidad gracias al aumento de los ingresos.

Sorter de palets

Brolla es una empresa pionera en soluciones para el Cross Docking, con experiencia contrastada en sistemas automatizados para el Cross Docking. Con las soluciones Brolla podrá sacarle el máximo partido a su almacén, pudiendo aumentar la productividad hasta un 130%.

- Paletizador de segunda mano o nuevo: cuál es la mejor inversión - 18 de noviembre de 2025

- ¿Qué es la automatización inteligente y dónde podemos usarla? - 11 de noviembre de 2025

- Máquinas de pesaje industrial: cómo elegir la más adecuada - 4 de noviembre de 2025