Actualizado el jueves, 8 enero, 2026

El packing es uno de los procesos esenciales dentro de la cadena logística. Es el responsable de preparar, proteger y embalar los productos antes de su envío, garantizando que lleguen en perfectas condiciones a su destino. Aunque pueda parecer un paso simple, un packing ineficiente se traduce en errores, daños en mercancías, tiempos de preparación más largos y costes operativos más altos. Por eso, las empresas que buscan mejorar su rendimiento logístico deben entender en profundidad qué es el packing, sus tipos y cómo se diferencia del picking.

En logística, el packing es el proceso de preparar y embalar los productos una vez han sido seleccionados (tras el picking). Incluye tareas como:

- Elección del embalaje adecuado.

- Colocación del producto en cajas o contenedores.

- Protección interna mediante rellenos o separadores.

- Cierre, sellado y etiquetado del paquete.

- Preparación del envío según sus características.

Un packing eficiente garantiza que los productos se mantengan intactos durante el transporte, facilita la manipulación en almacén y reduce incidencias, devoluciones y sobrecostes.

Diferencia entre packing y picking

Aunque a menudo se confunden, son procesos totalmente distintos:

Picking

- Es la recogida y selección de los productos almacenados.

- Implica ir al lugar donde se encuentra cada artículo, identificarlo y retirarlo para el pedido.

Su objetivo es localizar el producto correcto.

Packing

- Es el embalaje y preparación del pedido para su envío.

- Su objetivo es que el pedido quede bien protegido, etiquetado y listo para transporte.

En resumen: el picking busca el producto; el packing lo prepara y protege. Ambos son críticos y, cuando se ejecutan correctamente, forman una cadena logística eficiente y sin errores.

Tipos de packing

Dependiendo del nivel de protección y agrupación, encontramos varios tipos de packing:

1. Packing primario

Es el embalaje más cercano al producto.

Ejemplos: envases individuales, bolsas selladas, frascos, cajas unitarias.

2. Packing secundario

Agrupa varios productos ya embalados en su packing primario.

Ejemplos: cajas de cartón con varias unidades, bandejas retractiladas.

3. Packing terciario

Agrupa embalajes secundarios para facilitar transporte y almacenamiento.

Ejemplos: palets, contenedores, jaulas, grandes cajas industriales.

4. Packing especializado

Para productos que requieren condiciones especiales:

- Protección térmica

- Aislamiento

- Espumas técnicas

- Materiales de alta resistencia

- Sistemas anti-golpes o amortiguación

Beneficios de un packing eficiente

1. Reducción de costes operativos

Un buen embalaje disminuye daños, devoluciones y necesidad de reprocesar pedidos.

2. Aceleración del proceso logístico

Un packing estandarizado permite preparar pedidos más rápido y con menos errores.

3. Mejor experiencia del cliente

Productos mejor protegidos = menos incidencias y entregas más fiables.

4. Optimización del espacio

El uso de embalajes adecuados reduce volumen, facilita el almacenaje y abarata el transporte.

Tecnologías para mejorar el packing

La logística moderna avanza hacia procesos cada vez más automatizados. Algunas herramientas clave:

- Sistemas automáticos de empaquetado

Embalan y cierran cajas de manera continua, reduciendo tiempos y errores. - Software logístico y de inventario

Permite saber qué producto hay que embalar, cómo debe etiquetarse y qué ruta seguirá. - Materiales innovadores

Embalajes más ligeros y resistentes, sostenibles y fáciles de manipular.

Estrategias para optimizar el packing

Para mejorar este proceso, suelen aplicarse tres estrategias principales:

- Formación del personal en técnicas de embalaje.

- Estandarización de materiales y procedimientos.

- Revisión continua de tiempos, calidad del envasado y tasa de errores.

Packing y automatización industrial: cómo eliminar los cuellos de botella

Aunque el packing tradicional puede gestionarse manualmente, muchas empresas se enfrentan a problemas recurrentes:

- Falta de estandarización en el embalaje.

- Daños por manipulación manual.

- Retrasos en la preparación de pedidos.

- Sobrecoste por materiales mal elegidos.

- Pérdida de productividad por cuellos de botella.

Aquí es donde la automatización industrial marca la diferencia.

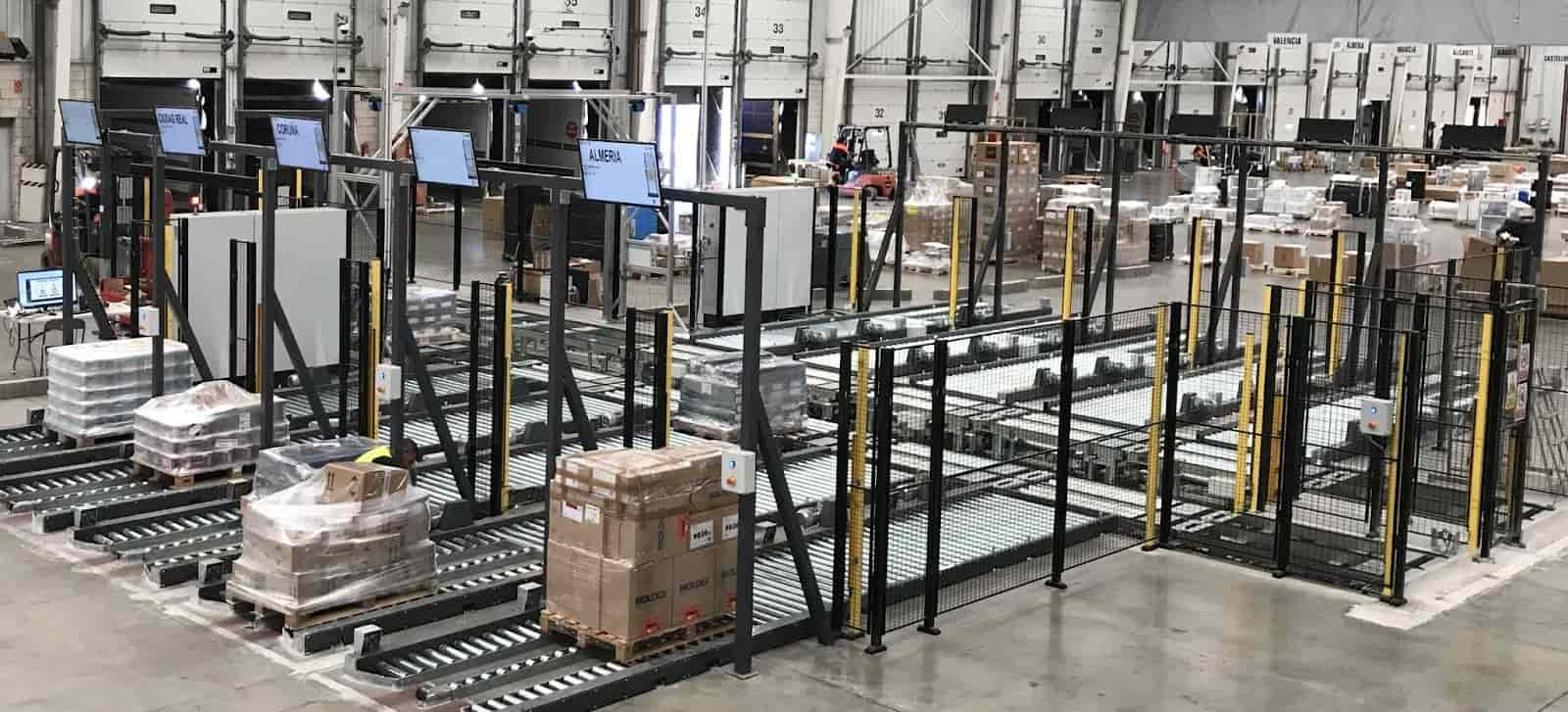

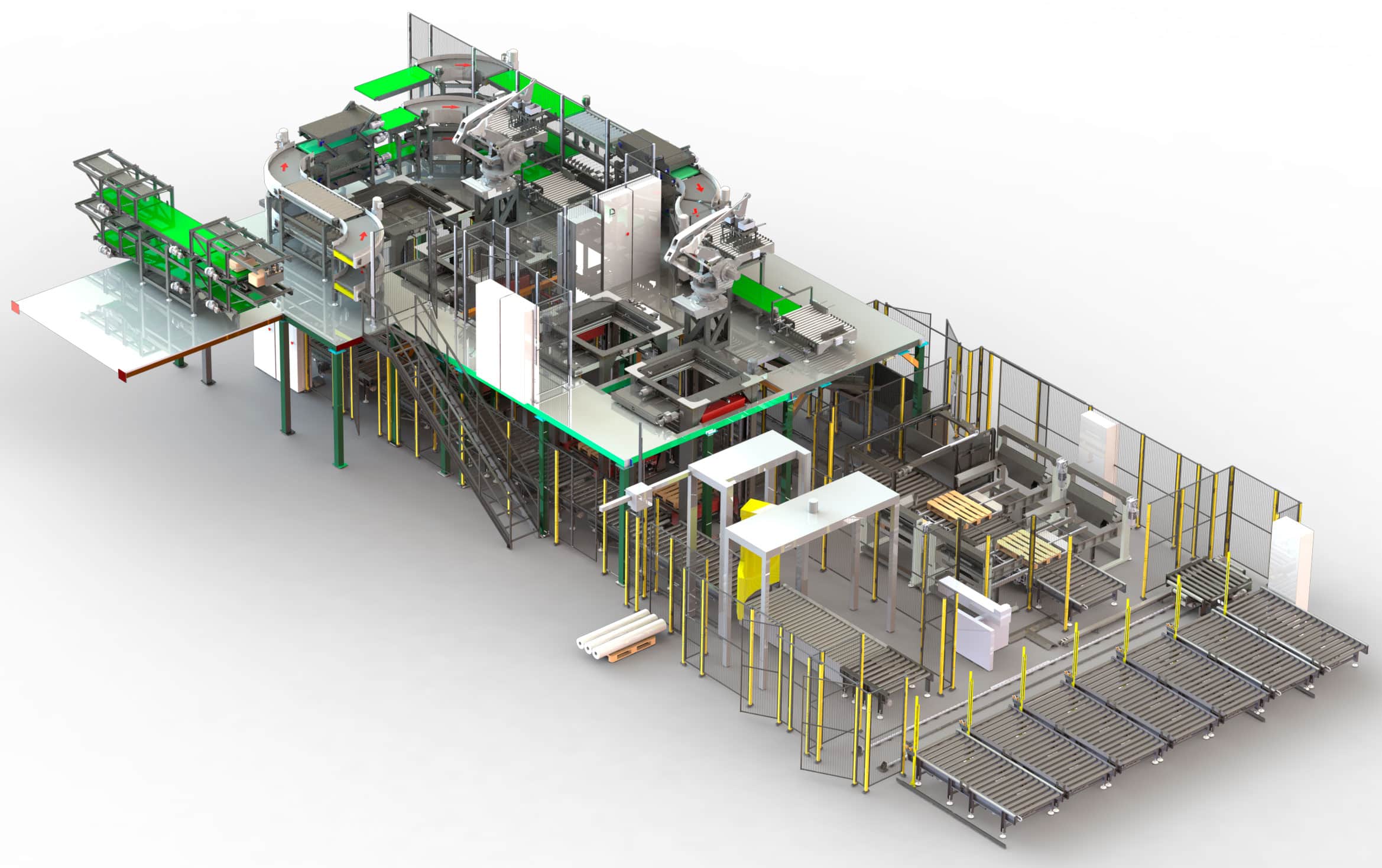

En Brolla, gran parte de estos problemas se eliminan integrando tecnologías como:

Ensacadoras automáticas y semiautomáticas

Las ensacadoras automáticas o semiautomáticas garantizan llenado preciso, sellado uniforme y presentación perfecta del producto. Reducen errores humanos y aceleran el proceso previo al embalaje final.

Sistemas de paletización

Los sistemas de paletización transforman el packing secundario y terciario en procesos totalmente automáticos:

- Colocación uniforme de cajas y sacos.

- Estabilidad del palet.

- Ritmo de producción constante.

- Eliminación de manipulación manual.

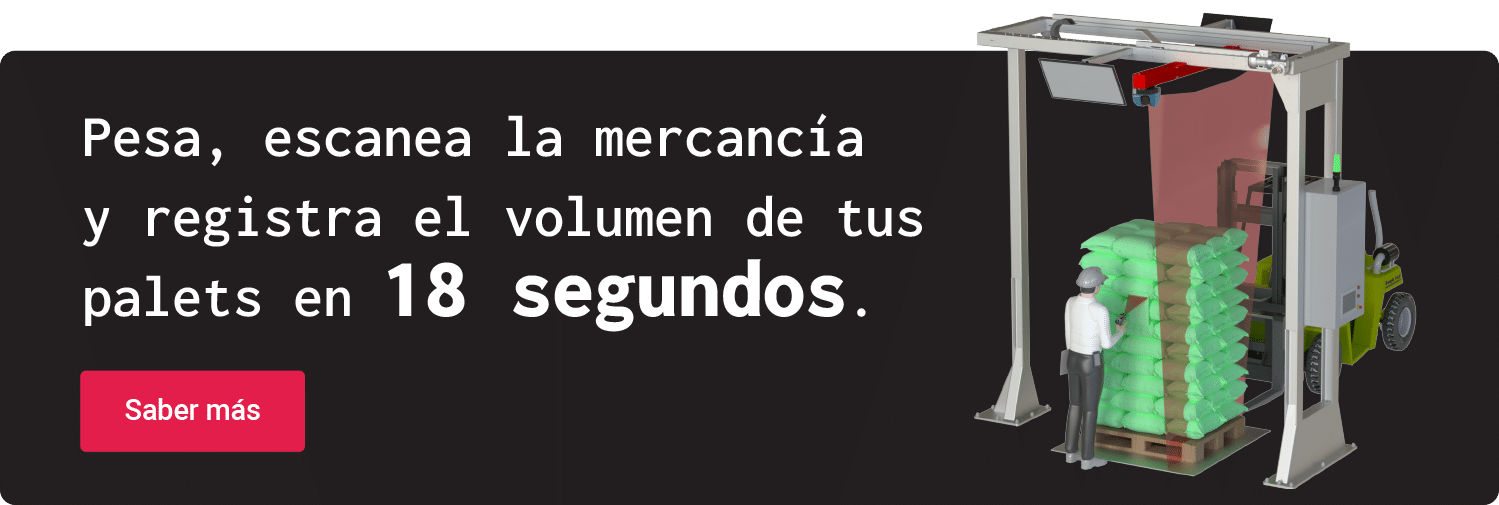

Sorters, medición y control volumétrico

Los sorters de palets verifican peso, volumen y estado del embalaje antes de consolidarlo en palets o muelles de carga.

Automatizar el packing: una ventaja competitiva real

Las empresas que combinan un buen proceso de packing con sistemas automatizados de final de línea —como los que desarrolla Brolla— logran:

- Reducir tiempos de preparación.

- Evitar daños y errores.

- Mejorar la productividad del almacén.

- Obtener datos precisos de cada paquete o palet.

- Adaptarse a mayor demanda sin aumentar personal.

La conclusión es clara: packing y automatización deben ir de la mano si se quiere escalar la producción y garantizar calidad constante.

- Packing: qué es, tipos y formas de optimizarlo - 16 de diciembre de 2025

- Paletizadores robotizados vs cartesianos: ¿cuál elegir? - 9 de diciembre de 2025

- Sorters modulares: ventajas y aplicaciones en almacenes inteligentes - 2 de diciembre de 2025