Actualizado el jueves, 12 junio, 2025

Cross Docking y almacenamiento tradicional

Cuando hablamos de logística, uno de los puntos clave es cómo se gestiona el flujo de mercancías dentro del almacén. Existen dos enfoques muy distintos: el Cross Docking y el almacenamiento tradicional. Ambos tienen ventajas y limitaciones, y elegir uno u otro depende de las características de tu operativa, tus tiempos y tu tipo de producto.

El almacenamiento tradicional implica guardar la mercancía durante un periodo de tiempo en el almacén. Esta mercancía puede permanecer días, semanas o incluso meses antes de ser enviada a su destino final.

Por otro lado, el Cross Docking elimina o minimiza ese tiempo de almacenaje. La mercancía llega al centro logístico y se redistribuye casi de inmediato hacia su siguiente destino. Este sistema reduce los costes de almacenaje y acelera el flujo de distribución.

Diferencias Clave: Cross Docking vs Almacenamiento Tradicional

| Diferencia | Almacenamiento tradicional | Cross Docking |

| Tiempo de permanencia | Los productos se guardan en estanterías o zonas de stock hasta que se necesiten. | La mercancía pasa solo unas horas (o minutos) en el almacén y se expide rápidamente. |

| Necesidades de espacio | Requiere grandes superficies de almacenaje debido a la acumulación de stock. | Reduce significativamente la necesidad de espacio porque no se acumula inventario. |

| Costes operativos | Mayores costes en infraestructura, mantenimiento y gestión del stock. | Menores costes de almacenaje, aunque requiere una planificación logística precisa. |

| Velocidad de distribución | Flujo más lento debido a las fases intermedias de almacenaje y preparación. | Permite una distribución casi inmediata, ideal para productos de alta rotación o perecederos. |

| Nivel de automatización | Puede incorporar automatizaciones, pero muchas tareas siguen siendo manuales. | Requiere un alto grado de automatización para mantener la velocidad y trazabilidad. |

¿Cuál es la mejor para tu empresa?

¿Cuándo elegir Cross Docking?

El Cross Docking es ideal si trabajas con productos de alta rotación, como alimentos envasados, productos farmacéuticos o mercancía ya etiquetada y preparada para su distribución. También es una opción estratégica si buscas reducir inventario, acortar los ciclos logísticos y ganar velocidad en entregas.

¿Cuándo elegir el almacenamiento tradicional?

Este sistema es recomendable cuando necesitas disponer de stock de seguridad, trabajas con productos de baja rotación o si tu cadena de suministro no permite una sincronización tan ajustada. También es útil en sectores con una gran variedad de referencias que requieren preparación de pedidos más compleja.

Cómo optimizar el Cross Docking en tu empresa

Si estás valorando implantar el Cross Docking o ya lo utilizas y quieres mejorar su rendimiento, es clave identificar los puntos críticos de la operativa y apoyarte en tecnología adaptada. Un buen punto de partida es revisar los flujos de entrada y salida, eliminar pasos innecesarios, automatizar las tareas repetitivas y controlar en tiempo real cada movimiento de mercancía.

En este artículo sobre cómo optimizar el Cross Docking de tu empresa, analizamos los principales factores que pueden marcar la diferencia: desde la sincronización con proveedores y transportistas, hasta la implementación de sistemas de pesaje, dimensionado y clasificación automática. También abordamos cómo diseñar un layout eficiente, formar al personal y aplicar indicadores clave para mejorar el control y la toma de decisiones.

Si quieres que el Cross Docking funcione como un reloj, te recomendamos leerlo y descubrir cómo abordarlo paso a paso desde la experiencia real de Brolla en este tipo de instalaciones.

Soluciones de Automatización en Cross Docking

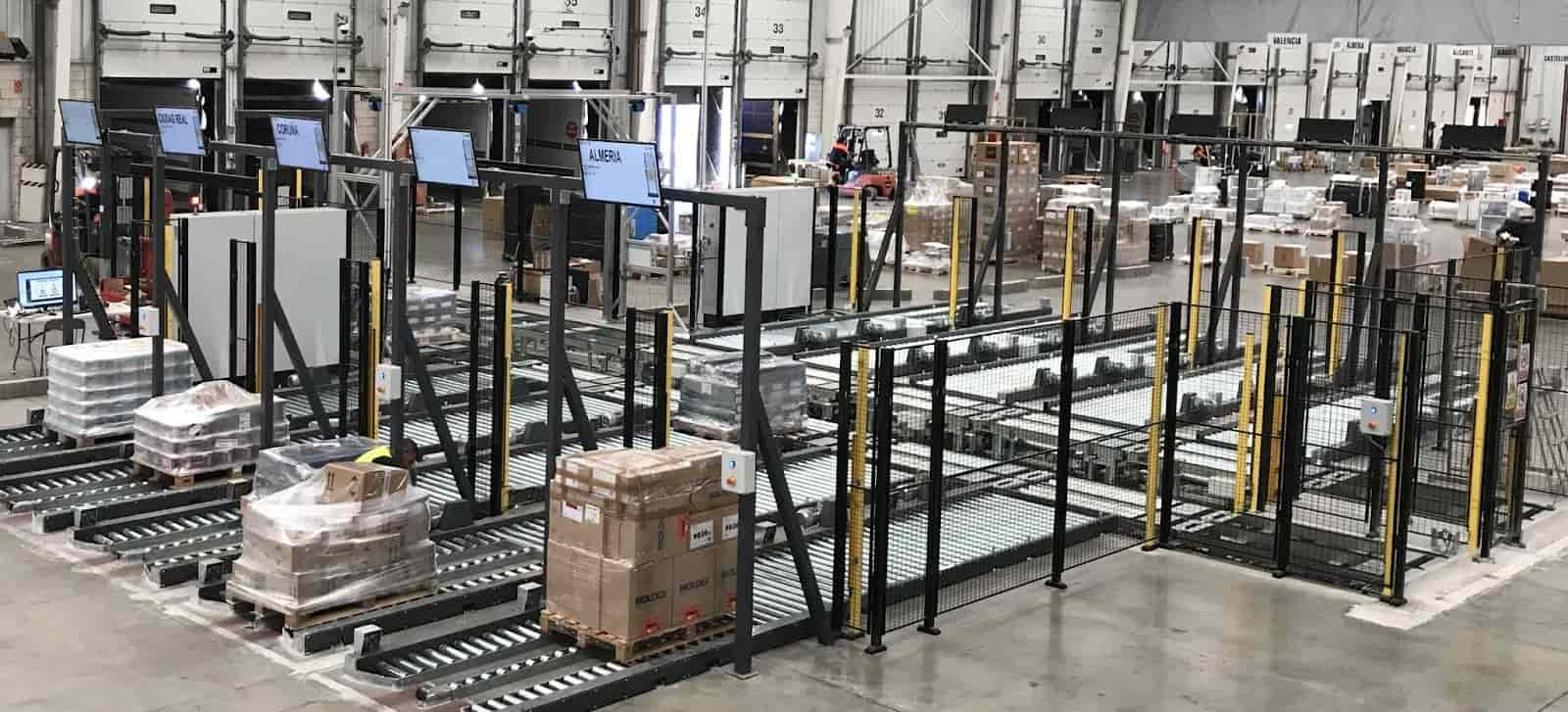

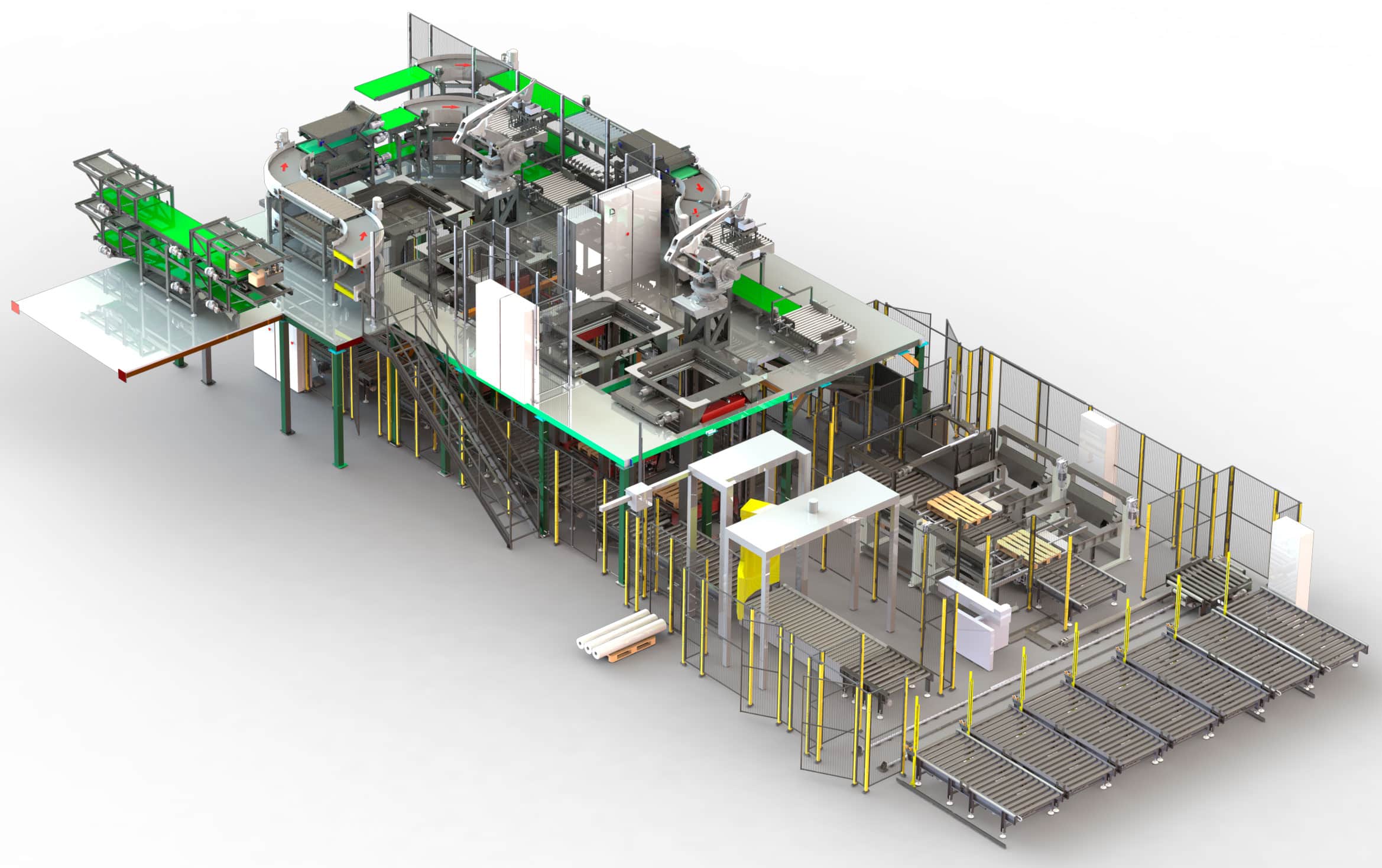

En Brolla hemos desarrollado un sistema integral que permite optimizar al máximo las operaciones en almacenes que trabajan bajo una lógica de Cross Docking. Sabemos que estos entornos deben gestionar picos muy intensos de tráfico de palets en muy poco tiempo, por lo que la agilidad y el control deben estar garantizados al segundo.

Nuestro Sistema de Dimensionado de Palets automatiza el cubicaje, pesaje y escaneo de cada unidad que pasa por el almacén. Gracias a esta solución, se puede comprobar de forma objetiva la declaración del cliente, evitar errores logísticos y reducir al mínimo las incidencias derivadas de un mal control de la carga.

Este sistema está compuesto por tres tecnologías principales, que se pueden integrar en función del espacio disponible, el volumen de trabajo y los objetivos de cada cliente:

- Sorter de palets: permite pesar, cubicar y fotografiar cada palet. Cuenta con salidas automáticas que agrupan los palets por destino o zona, lo que mejora significativamente la eficiencia de los operarios con transpaletas eléctricas y reduce desplazamientos innecesarios. Esta organización no solo agiliza el flujo, sino que también reduce colisiones, errores de carga y daños en la mercancía.

- Cañón: sistema en línea que permite pesar, cubicar y fotografiar los palets de forma continua. A diferencia del sorter, tiene una única salida, pero ofrece una gran velocidad de lectura y movimiento, ideal para almacenes que priorizan agilidad en líneas directas de expedición.

- Astor: solución más compacta que realiza las mediciones en estático. Es perfecta para espacios reducidos o para centros con menor volumen, sin renunciar a precisión ni control. Tiene una instalación sencilla, sin mantenimiento y alta fiabilidad.

Gracias a estas tecnologías, no solo se mejora la productividad general del almacén, sino también la trazabilidad de cada expedición. Además, permiten separar de forma clara las zonas de descarga y carga, así como los flujos interiores (como trameadores o transpaletas), reduciendo los riesgos de colisiones y roturas de palets, que son dos de los problemas más comunes en centros logísticos intensivos.

Soluciones de Automatización en logística tradicional

En entornos más convencionales de almacenamiento, la automatización también juega un papel clave. En Brolla desarrollamos:

- Puestos de inspección de entrada: donde se verifica el estado, peso y dimensiones de la mercancía antes de ser almacenada.

- Sistemas de transporte de palets: que conectan las distintas zonas del almacén de forma continua y segura.

- Automatización del packing: como paletizadores y ensacadoras automáticas, que permiten preparar la mercancía para su expedición final con mayor rapidez y menor intervención manual.

Estas tecnologías ayudan a mantener el orden en el almacén, reducir errores humanos y mejorar los tiempos de preparación de pedidos.

Conclusión

Elegir entre Cross Docking y almacenamiento tradicional dependerá del tipo de mercancía, los tiempos de entrega exigidos por tus clientes y la capacidad de sincronización de tu cadena logística. Ambos sistemas pueden convivir e incluso complementarse, pero si tu objetivo es reducir inventario, ganar agilidad y controlar cada palet que entra y sale de tu almacén, el Cross Docking con automatización es una vía directa a la eficiencia.

En Brolla, no solo diseñamos tecnología: entendemos tu operativa, analizamos tu flujo logístico y construimos soluciones que se integran de verdad en tu día a día. Si estás valorando dar el salto o mejorar tu sistema actual, contáctanos. Podemos ayudarte a transformar tu almacén sin perder el control, ni un solo minuto.

Preguntas frecuentes (FAQ)

¿El Cross Docking es adecuado para cualquier tipo de empresa?

No siempre. Requiere una logística muy sincronizada. Es ideal para empresas con productos de alta rotación o cadenas de suministro bien estructuradas.

¿Se puede combinar Cross Docking con almacenamiento tradicional?

Sí. Muchas empresas utilizan un modelo mixto para aprovechar lo mejor de ambos sistemas, según el tipo de producto y demanda.

¿Qué inversión requiere automatizar el Cross Docking?

Depende del volumen de operaciones y del nivel de automatización necesario. En Brolla diseñamos soluciones escalables, adaptadas a cada cliente.

¿Qué pasa si hay errores en la recepción de mercancía en un sistema Cross Docking?

Por eso es clave contar con sistemas de control como el nuestro. El dimensionamiento automático permite verificar en tiempo real cada unidad y detectar inconsistencias al momento.

¿Brolla solo trabaja con grandes empresas?

No. Nuestras soluciones están pensadas tanto para centros logísticos medianos como grandes. Nos adaptamos a la operativa real de cada cliente.

- Paletizador de segunda mano o nuevo: cuál es la mejor inversión - 18 de noviembre de 2025

- ¿Qué es la automatización inteligente y dónde podemos usarla? - 11 de noviembre de 2025

- Máquinas de pesaje industrial: cómo elegir la más adecuada - 4 de noviembre de 2025