En el mundo de la logística moderna, existen diferentes modelos de distribución que buscan reducir los costes operativos, mejorar los tiempos de entrega y ofrecer una experiencia de cliente más eficiente. Dos de los modelos más conocidos son el Cross-Docking y el Dropshipping. Aunque ambos buscan eliminar pasos innecesarios en la cadena de suministro, su funcionamiento, ventajas y limitaciones son muy diferentes.

¿Qué es el Cross-Docking?

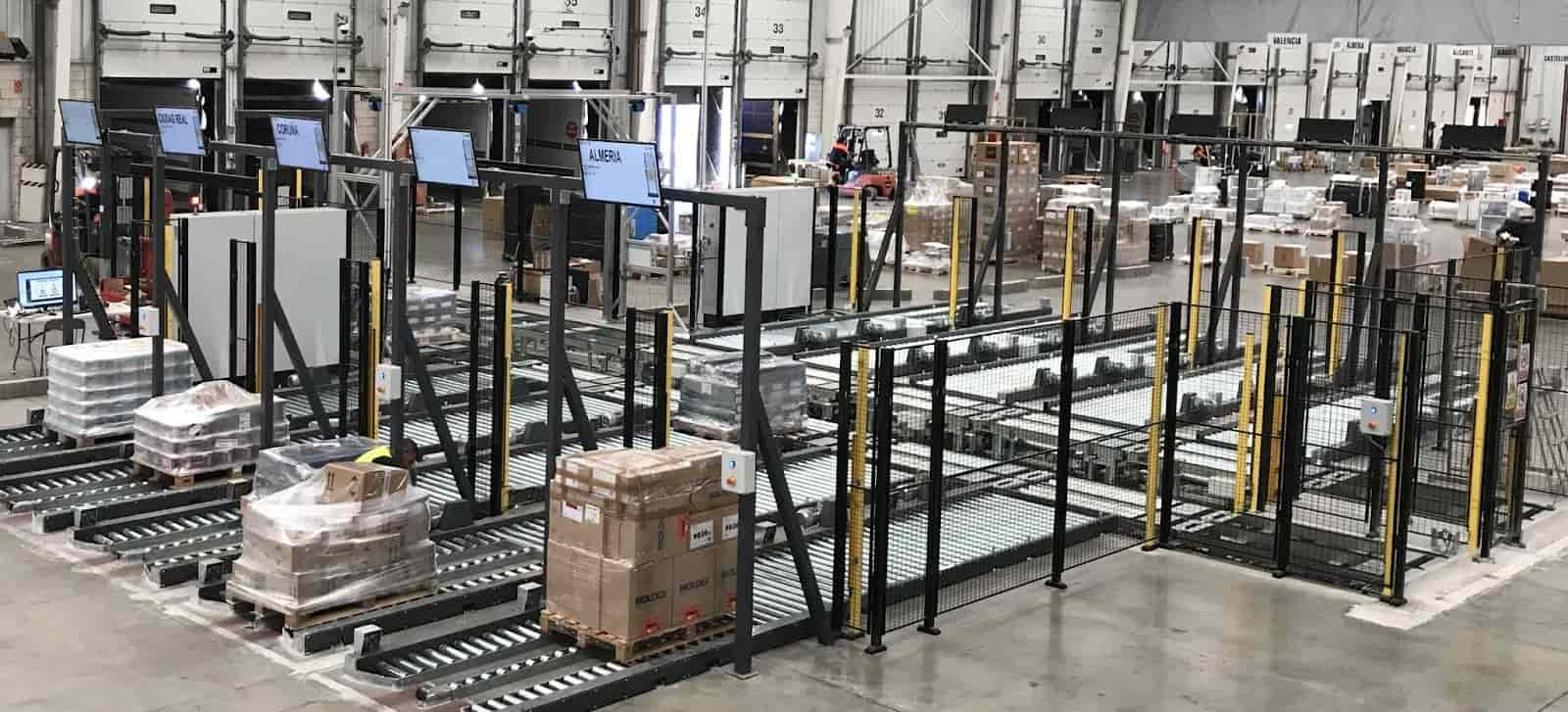

El Cross-Docking es una estrategia logística en la que la mercancía no pasa por un proceso de almacenamiento, sino que se recibe, clasifica y vuelve a enviar en un breve periodo de tiempo, normalmente en menos de 24 horas.

Este modelo es ideal para empresas logísticas con una alta rotación de productos y operaciones que requieren entregas rápidas.

Tipos de Cross-Docking (pre-distribución y post-distribución)

- Cross-Docking predistribuido: la mercancía llega al centro de distribución ya etiquetada y clasificada para cada cliente o punto de venta. No necesita manipulación adicional.

- Cross-Docking consolidado: requiere una clasificación interna para consolidar pedidos o reagrupar productos antes de su expedición.

Ejemplos prácticos de uso

Empresas de gran distribución, alimentación, farmacia o logística B2B utilizan el Cross-Docking para mover mercancías de forma rápida y sin almacenar. Se reciben productos de diferentes proveedores y se consolidan para enviarlos directamente a tiendas o clientes.

➡︎ Conoce las fases del Cross-Docking.

¿Qué es el Dropshipping?

El Dropshipping es un modelo de negocio donde el vendedor no almacena productos. En su lugar, cuando recibe un pedido, lo transfiere directamente al proveedor o fabricante, quien se encarga de enviarlo al cliente final.

Este sistema es común en e-commerce con bajo capital inicial, ya que elimina la necesidad de mantener inventario.

Perfil de negocio ideal para dropshipping

- Tiendas online que están empezando.

- Empresas sin infraestructura logística.

- Negocios que operan con catálogos amplios y poco stock real.

Limitaciones del modelo dropshipping

- Poca capacidad de control sobre el stock y la logística del proveedor.

- Difícil garantizar tiempos de entrega o calidad constante.

- Mayor riesgo de roturas de stock o devoluciones.

Comparativa: Cross-Docking vs Dropshipping

Diferencias en la logística y el flujo de mercancía

- Cross-Docking requiere una infraestructura logística propia o subcontratada.

- Dropshipping externaliza completamente el proceso logístico.

Gestión de inventario y control de stock

- En Cross-Docking se tiene visibilidad y control total del flujo.

- En Dropshipping el control recae en terceros, lo que puede generar errores.

Costes operativos y eficiencia

- Cross-Docking implica inversión en tecnología y espacio logístico, pero es eficiente en grandes volúmenes.

- Dropshipping tiene menor inversión inicial, pero más costes ocultos por incidencias logísticas.

Tiempos de entrega y experiencia del cliente

- Cross-Docking ofrece entregas más rápidas y coordinadas.

- En Dropshipping los plazos son variables y más difíciles de garantizar.

Ventajas y desventajas: Cross-Docking vs Dropshipping

Pros y contras del Cross-Docking

Ventajas:

- Reducción de inventario.

- Mayor velocidad en la entrega.

- Más control sobre el proceso.

Desventajas:

- Requiere inversión en sistemas y automatización.

- Coordinación precisa entre proveedores y transportistas.

Pros y contras del Dropshipping

Ventajas:

- No requiere stock ni almacén.

- Bajo coste inicial.

Desventajas:

- Poco control sobre envíos.

- Riesgo de errores y devoluciones.

¿Cuál es mejor según el tipo de empresa o producto?

- Si gestionas grandes volúmenes o tienes una red de tiendas o clientes B2B, el Cross-Docking es la opción más eficiente.

- Si vendes productos unitarios por e-commerce y no tienes infraestructura, el Dropshipping puede ser un primer paso, aunque menos fiable.

¿Qué modelo eligen las empresas logísticas modernas?

Las empresas con flujos logísticos exigentes están apostando por el Cross-Docking automatizado. Esto les permite mejorar la trazabilidad, reducir errores y adaptarse a un mercado más rápido y competitivo.

En este contexto, herramientas como el dimensionamiento automático de palets son esenciales para controlar peso, volumen y trazabilidad en tiempo real:

➡︎ Cómo elegir un sistema de dimensionamiento de palets

Cómo Brolla impulsa la eficiencia en el Cross-Docking

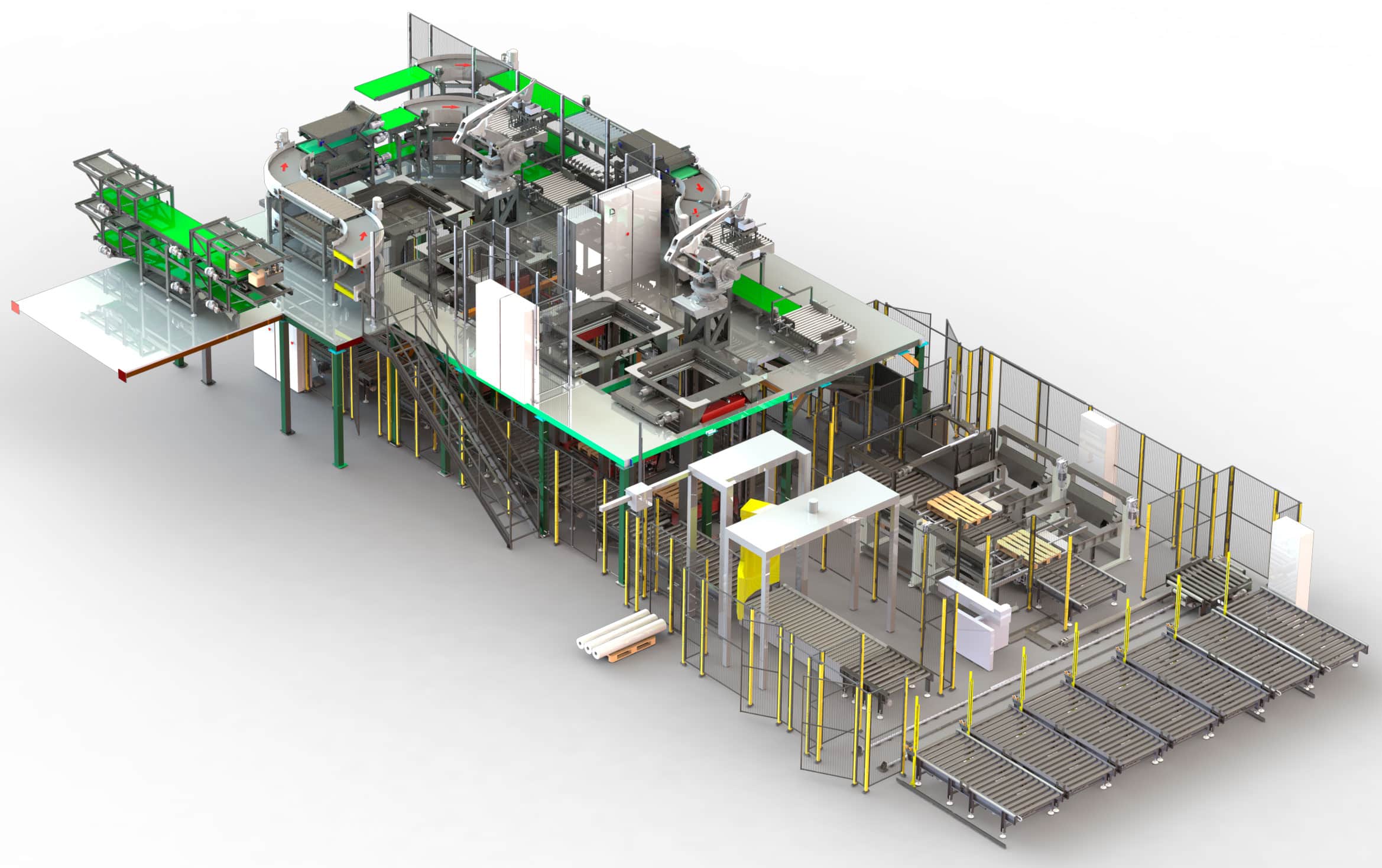

En Brolla diseñamos soluciones específicas para cada etapa del proceso de Cross-Docking, con sistemas pensados para aumentar la eficiencia operativa, reducir errores y mejorar la trazabilidad:

- El Sorter de palets automatiza la clasificación de palets, agrupándolos según destino o tipo de mercancía, lo que acelera la expedición y minimiza errores humanos.

- El Cañón es un sistema dinámico que pesa, cubica y fotografía cada palet en tiempo real. Esto permite detectar incongruencias de volumen o peso antes del envío, reforzando el control de calidad.

- El Astor es una solución compacta para el dimensionamiento estático de palets, ideal para operaciones con espacio limitado. Ofrece medición precisa, registro automático de datos y trazabilidad completa del flujo logístico.

Estos sistemas permiten a nuestros clientes operar con una rotación ágil, minimizar el inventario innecesario y ofrecer entregas más rápidas y fiables.

Descubre cómo optimizar tu Cross-Docking.

- Paletizador de segunda mano o nuevo: cuál es la mejor inversión - 18 de noviembre de 2025

- ¿Qué es la automatización inteligente y dónde podemos usarla? - 11 de noviembre de 2025

- Máquinas de pesaje industrial: cómo elegir la más adecuada - 4 de noviembre de 2025