Actualizado el jueves, 12 junio, 2025

El Cross Docking es una estrategia de transporte y logística que permite redistribuir mercancías sin almacenarlas, reduciendo tiempos de ciclo, minimizando costes operativos y mejorando la eficiencia general de la cadena de suministro. En lugar de almacenar productos durante días o semanas, el Cross Docking permite que la mercancía fluya directamente desde el proveedor hasta el cliente final, pasando solo unas horas —o incluso minutos— en el centro de distribución.

Entre sus beneficios clave, destacan:

- Reducción de inventarios y costes de almacenamiento.

- Mayor rapidez en la entrega de pedidos.

- Disminución de errores y manipulaciones.

- Optimización del espacio y recursos logísticos.

Para implementar esta técnica con éxito, es imprescindible conocer bien sus fases y cómo automatizarlas para garantizar su máximo rendimiento.

Fases del Cross Docking en logística

El proceso de Cross Docking se puede dividir en varias fases clave, que deben ejecutarse con precisión y coordinación. A continuación, repasamos cada una de ellas:

Fase 1: Recepción de mercancías

Es el punto de partida del proceso. Las mercancías llegan al centro de distribución desde diferentes proveedores o plantas de producción. Es fundamental que:

- Estén correctamente etiquetadas.

- Coincidan con las órdenes de pedido.

- Sean verificadas en cuanto a integridad y condiciones.

Para garantizar una correcta recepción, muchas empresas implementan sistemas automatizados de identificación y dimensionado que permiten controlar peso, volumen y datos de entrada en tiempo real.

Fase 2: Clasificación y consolidación

Una vez recibida, la mercancía se clasifica según su destino final. En el caso del Cross Docking indirecto (enlazar al artículo anterior), puede ser necesario reagrupar productos de distintos proveedores o hacer picking para pedidos específicos.

Este proceso puede optimizarse enormemente mediante el uso de sorters automáticos que aceleran la clasificación de mercancía y mejoran la trazabilidad.

Fase 3: Preparación del envío

Con la mercancía ya clasificada, se prepara para su salida inmediata. Aquí se agrupan los productos, se embalan si es necesario y se colocan en zonas de expedición. Una estiba eficiente de la carga es clave para evitar daños y aprovechar el espacio logístico.

Fase 4: Expedición y carga

La última fase consiste en cargar la mercancía en los vehículos de reparto. Este paso debe ser rápido, seguro y coordinado para no generar cuellos de botella.

El uso de procedimientos automáticos de carga y descarga de camiones puede reducir este tiempo a menos de 10 minutos por unidad de carga, mejorando la eficiencia global.

Problemas comunes del Cross Docking

A pesar de sus ventajas, el Cross Docking puede enfrentarse a varios desafíos si no está bien gestionado:

- Falta de sincronización entre proveedores y transportistas.

- Errores en la identificación de productos.

- Retrasos en la clasificación, especialmente en operaciones manuales.

- Cuellos de botella en carga y descarga por falta de automatización.

- Escasa visibilidad de las operaciones en tiempo real.

Muchos de estos problemas pueden anticiparse o resolverse mediante una planificación adecuada y herramientas tecnológicas específicas.

Optimización del Cross Docking con automatizaciones y tecnología

En Brolla llevamos más de una década desarrollando soluciones industriales específicas para entornos logísticos que requieren una operativa ágil, precisa y sin almacenamiento intermedio. La automatización de los procesos clave en cada fase del Cross Docking no solo permite mejorar los tiempos de respuesta, sino también reducir errores, optimizar recursos y aumentar la trazabilidad en tiempo real.

Nuestras soluciones más completas para este tipo de operaciones son los sistemas de dimensionamiento automático de palets, diseñados para verificar, clasificar y documentar cada unidad de carga en cuestión de segundos. Hay tres soluciones principales desarrolladas por Brolla, cada una de las cuales se ajusta a las necesidades de cada caso:

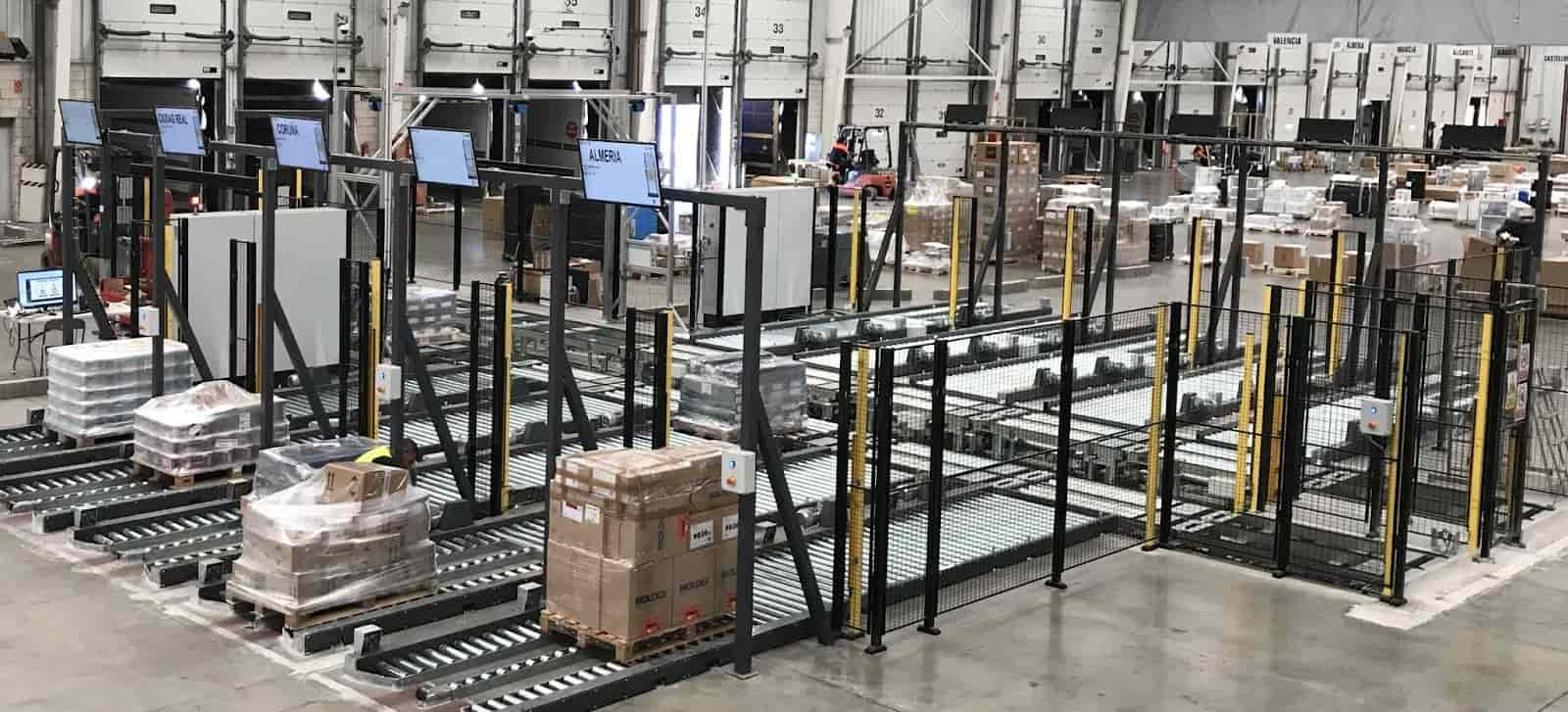

- Sorter de palets: sistema automatizado que clasifica los palets según su destino final. Mejora la eficiencia operativa, reduce errores de manipulación y permite una distribución más ordenada en centros de alto volumen.

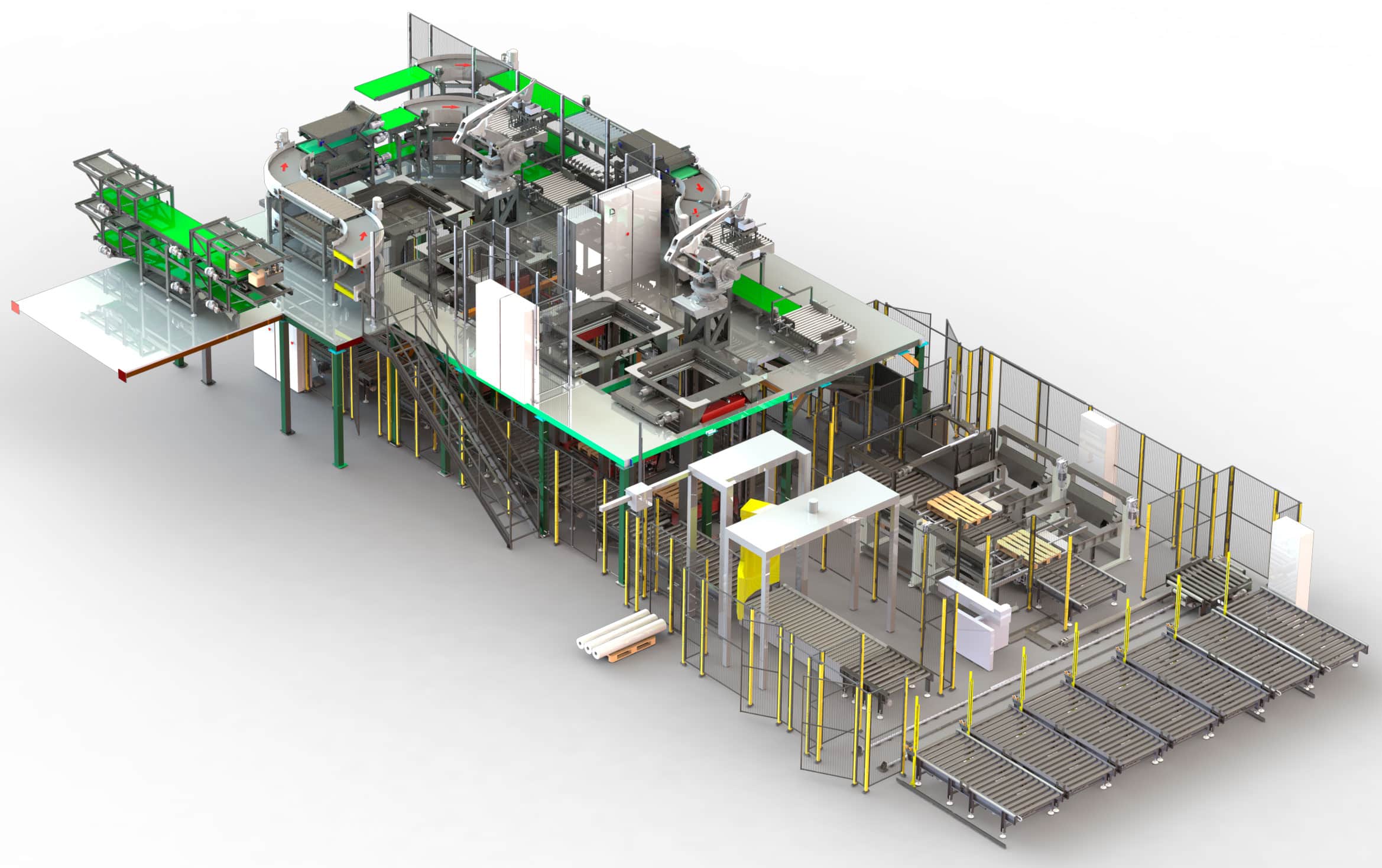

- Cañón: equipo de medición en dinámico que captura peso, volumen, código de barras y fotografía de cada palet en movimiento. Permite una validación continua sin detener el flujo de mercancía, separando los flujos de entrada y salida.

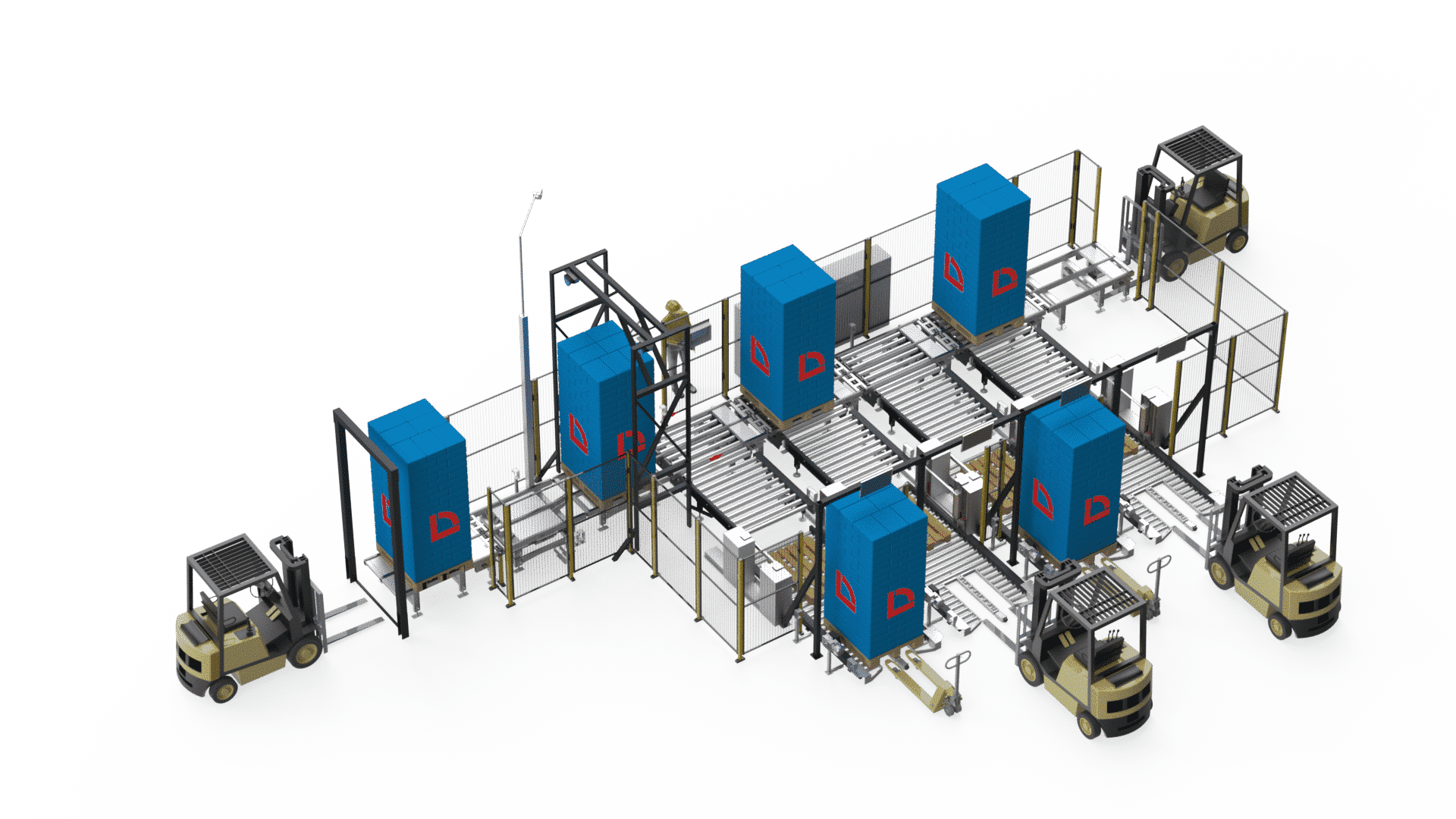

- Astor: sistema de pesaje y cubicaje en estático, de bajo mantenimiento y mínima ocupación de espacio. Es especialmente útil en operaciones con menor volumen o donde el layout logístico está condicionado.

Contar con esta visibilidad en tiempo real permite a nuestros clientes tomar decisiones informadas, anticipar posibles incidencias y escalar su operativa sin necesidad de ampliar instalaciones.

En definitiva, automatizar el Cross Docking no es solo una cuestión de tecnología, sino de diseñar un sistema que se adapte a cada operativa, sea flexible, rentable y preparado para crecer. En Brolla trabajamos cada proyecto como una solución a medida, con el respaldo técnico y la experiencia acumulada en los sectores más exigentes.

- Paletizador de segunda mano o nuevo: cuál es la mejor inversión - 18 de noviembre de 2025

- ¿Qué es la automatización inteligente y dónde podemos usarla? - 11 de noviembre de 2025

- Máquinas de pesaje industrial: cómo elegir la más adecuada - 4 de noviembre de 2025