Actualizado el lunes, 16 diciembre, 2024

Si realmente queremos conocer o mejorar un proceso, primero se debe medir. En este caso, si queremos saber si nuestra cadena de suministro está rindiendo como es debido o se debe mejorar, esto lo haremos a través de la medición de la gestión logística. En este artículo, te daremos puntos claves a evaluar.

¿Qué es la medición de indicadores de gestión logística?

La medición de indicadores de almacén es una práctica comúnmente usada en las cadenas de suministro. Esta medición se hace a través de indicadores clave de desempeño o KPIs (Key Performance Indicators) que sirven para calcular y controlar la eficiencia de las operaciones dentro una instalación. Dentro del sector logístico, el objetivo es controlar el desempeño de los procesos, detectar posibles mejoras y dotar de más argumentos a la toma de decisiones.

Tipo de indicadores de gestión de almacén

Como todos los indicadores, se pueden clasificar en cuantitativos o cualitativos.

Los indicadores cuantitativos

Los indicadores cuantitativos buscan conocer el rendimiento de los procesos internos mediante indicadores numéricos. Estos permiten identificar las ineficiencias dentro de un proceso, pero no ofrecen datos de calidad del producto u opiniones del cliente.

Los indicadores cualitativos

Los indicadores cualitativos se centran en conocer el resultado de los procesos internos, mediante el conocimiento de la satisfacción de los clientes. Estos se centran más en cómo mejorar el resultado, pero no tanto en cómo mejorar el proceso.

Estos son complementarios y la medición de los dos tipos de parámetros permitirá optimizar al máximo su almacén logístico.

Determinación de KPIs Clave para medir la gestión de almacén

Para determinar la importancia de los distintos indicadores dentro de la operativa, cabe tener en cuenta distintos factores como: tamaño de empresa, modelo de almacén, tipo de producto… aun así, a grandes rasgos, los indicadores de medición de la gestión de almacén más importantes son:

-

La Eficiencia de Recepción

El primer paso dentro de la operativa de un almacén es la recepción de entradas. Esta métrica busca medir la productividad de este proceso, evaluando el rendimiento de los sistemas de recepción y operarios implicados en este proceso. Para poder cuantificar este proceso, se debe prestar atención a las existencias recibidas, como se preparan para guardarse y el tiempo empleado en el proceso de recepción. Para el cálculo de este indicador, se usa la siguiente fórmula:

Algunas buenas prácticas para mejorar la eficiencia de la recepción son, por ejemplo, sistematizar el proceso y asignar cada tarea al mismo personal para poder formarlos y prepararlos en una tarea en concreto. Otra práctica es asignar un código para cada variante del producto y almacenarla siempre en una ubicación específica dentro del almacén.

-

Porcentaje de ocupación de los muelles del almacén

Esta métrica compara el número de muelles de carga y descarga disponibles con la cantidad total de muelles con las que cuenta el almacén. La fórmula del indicador es la siguiente:

Para optimizar este proceso, se debe aumentar la velocidad de carga y descarga de camiones, aumentar el ritmo de procesamiento de cargas entrantes y aumentar la velocidad de almacenamiento. Para llevar a cabo estas mejoras, se pueden implementar sistemas automatizados de carga y descarga de camiones, que reducen hasta los 3 minutos el proceso de carga y descarga de camiones. Para agilizar los procesos de procesamiento de las cargas, se puede automatizar, mediante sorters de palets o sistemas de medición automatizados.

-

Rotación de inventario

La tasa de rotación de inventario está relacionada con el costo de mantenimiento de los inventarios. Este mide la frecuencia de ventas de inventario, cuantificando el tiempo que se tarda desde el almacenaje hasta el envío del producto. Si la tasa de rotación es alta, significa que el producto está poco tiempo en el almacén y, por lo tanto, el coste de almacenaje es menor y más beneficios se puede obtener de él. la tasa de rotación de inventario se calcula con la siguiente fórmula:

Si la tasa es 1, quiere decir que el inventario se renueva al completo una vez al año. Esta métrica también permite conocer la popularidad de los productos del almacén. Para mejorar esta métrica, se debe dominar las habilidades de planificación de inventario, reducir el inventario de productos de poca popularidad o la utilización de software de almacén, los cuales dan mucha información sobre el stock.

-

Tasa de retorno

Este indicador busca controlar la precisión en la recepción e interpretación con el objetivo de reducir devoluciones, con todo lo que comporta. Esta métrica tiene implicaciones en el proceso logístico y en la satisfacción del cliente. Para calcular este indicador, la fórmula es la siguiente:

Las prácticas comúnmente utilizadas para mejorar este indicador son la organización del almacén, utilizar sistemas de picking adecuados y automatizados y utilizar sistemas de códigos de barras.

-

Índice de rotura de stock

Este indicador indica la cantidad de pedidos no realizados debido a ausencia de stock. Esta métrica debe acercarse o ser 0 en la medida de lo posible, ya que implica menor cantidad de ingresos y disminución de la satisfacción del cliente. La fórmula para calcular la rotura de stock es:

Algunas prácticas para mejorar este parámetro son una gestión más eficiente de los stocks, control más exhaustivo de los stocks de seguridad y planificación de stock más precisa.

-

Costos de almacenaje

Como se viene mencionando en este artículo, cuanto más tiempo está un producto en un almacén, mayor es el coste de almacenaje. Para calcularlo, se debe conocer el coste total de mantenimiento de existencias. En este coste se incluyen costos de almacenamiento, impuestos, equipación y software… La fórmula para calcular este indicador es:

Esta métrica representa qué porcentaje del valor del inventario representa su mantenimiento. Para minimizar los costes de mantenimiento de stock, se puede automatizar el proceso de almacenamiento, reduciendo la mano de obra y los errores derivados; disminuir al máximo el tiempo de almacenaje y reducir la pérdida de inventario.

-

Tasa de pedidos pendientes

Este indicador tiene una estrecha relación con los indicadores de rotura de stock. Este mide la cantidad de pedidos atrasados debido a falta de stock principalmente. Una alta tasa de pedidos indica que hay productos populares de los cuales falta stock.

Este indicador se puede disparar en momentos concretos de alta demanda, pero si el indicador tiene un valor alto constantemente, deben aplicarse mejoras. Algunas mejoras pueden ser un mejor pronóstico de la demanda gracias a una gran cantidad de datos o mejor cálculo de los stocks de seguridad.

-

Coste por pedido

Este indicador calcula el coste medio de un pedido, es decir, desde que se recibe la orden de pedido hasta que se entrega. Este indicador tiene en cuenta muchos otros costes como el coste de almacenaje, el coste de preparación de pedidos, coste de transporte… El cálculo es simple y se hace con la siguiente fórmula:

El objetivo de un almacén logístico siempre es reducir este al mínimo, ya que incluye la mayoría de costes de explotación. La aplicación de buenas prácticas anteriormente explicadas en este artículo, beneficiará directamente también a este indicador.

También te puede interesar este artículo: Tipos de paletización Automática

-

Tiempo de espera de la orden

Esta métrica indica el tiempo de espera medio que le toma a un cliente recibir el pedido. Este tiene un impacto directo en la satisfacción del cliente, además que la reducción del tiempo implica reducción de costes de almacenaje. Este se calcula mediante la diferencia de días u horas entre que se hace la orden de pedido hasta que se entrega el producto. Para mejorar este tiempo, se debe manejar las órdenes de la forma más eficiente posible, utilizar el método de transporte más adecuado y rápido, o mejorar los sistemas dentro del almacén logístico como sorters o sistemas automatizados de carga y descarga de camiones.

Estos son algunos de los indicadores para medir la gestión logística del almacén. Hay muchos más, pero estos son los más importantes y populares dentro del sector logístico y que permiten aplicar ventajas directas en el proceso.

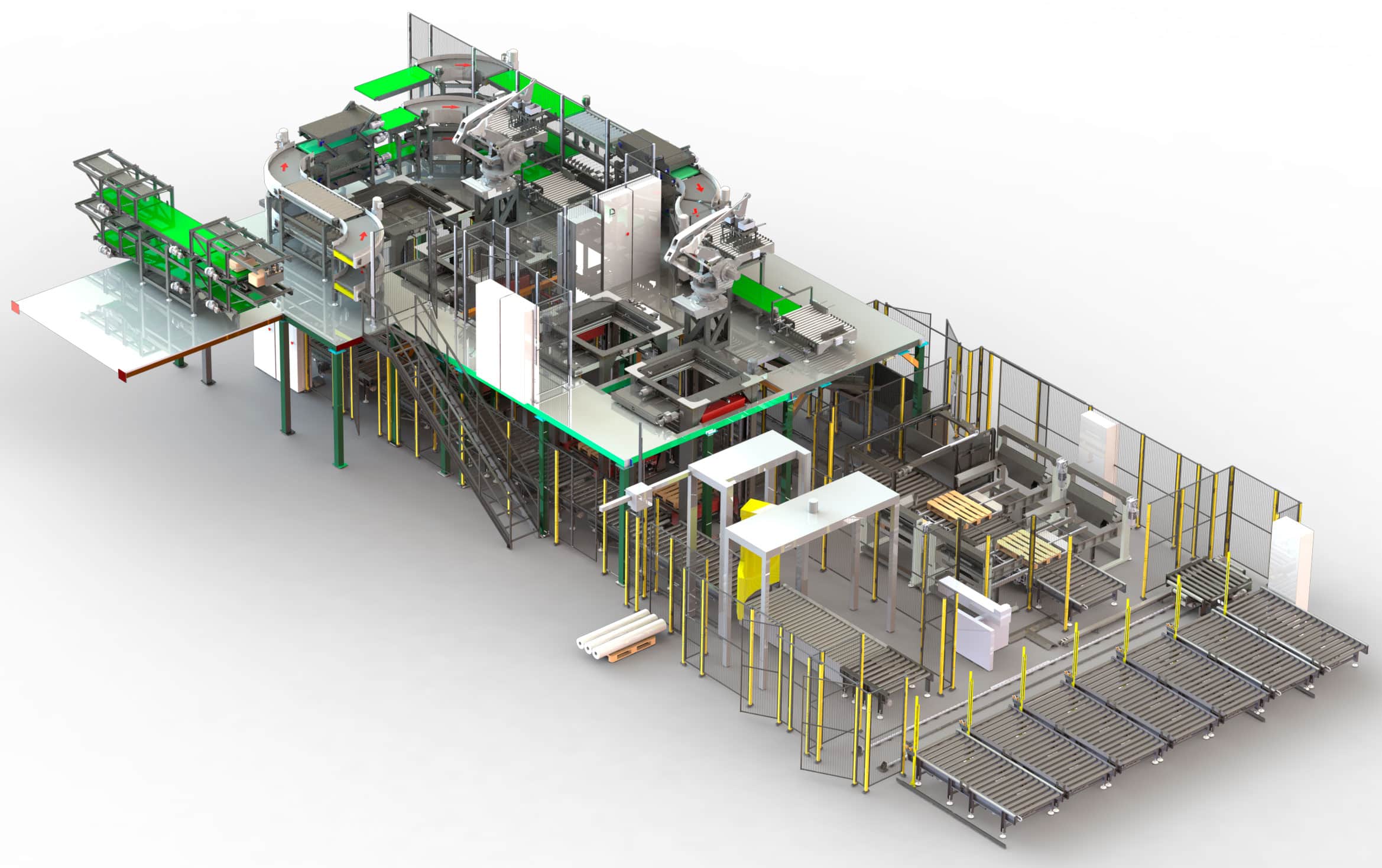

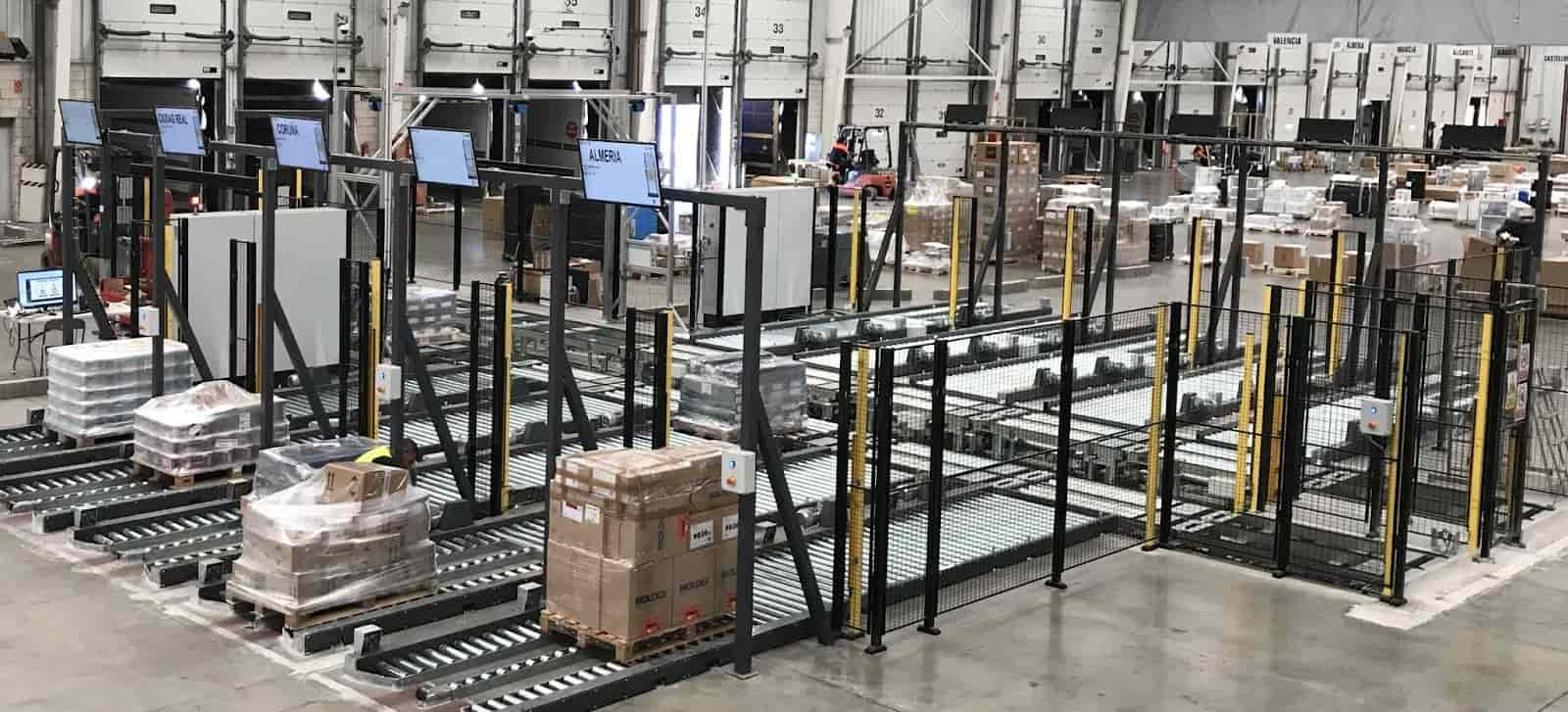

Si aplicando estas métricas, detecta ineficiencias en el proceso y quiere solucionarlo mediante soluciones automatizadas, BROLLA es especialista en sistemas de carga y descarga automática de camiones, sorters de palets o sistemas de medición de palets. No dudes en contactarnos e iniciar un proceso de mejora de su proceso logístico.

- Flejado Industrial y de palets: qué es y aplicaciones - 16 de junio de 2025

- Envolvedora y Enfardadora de Palets: todo lo que debes saber - 10 de junio de 2025

- ¿Qué es el Cross Docking predistribuido? - 27 de mayo de 2025