Actualizado el viernes, 14 marzo, 2025

Paletizar la mercancía, además de ser una tarea dura y repetitiva, conlleva errores comunes que pueden llegar a ser muy peligrosos si se realiza incorrectamente. La paletización incorrecta puede llevar a accidentes y pérdidas de material. Teniendo esto en cuenta, es crucial prestar atención a todos los detalles y seguir ciertas recomendaciones para evitar estos errores. Veamos cuáles son los fallos más comunes, así como las prácticas óptimas y seguras para llevar a cabo el paletizado de cualquier tipo de producto.

Errores más frecuentes en la paletización

Los peligros provienen principalmente de mercancías poco estables o de una fijación deficiente de las mismas. Estos riesgos pueden ser evitados con una adecuada prevención y verificación de la carga, además de llevar a cabo una correcta ejecución de la paletización. Otras soluciones generalizadas pueden ser la formación de empleados, la identificación de los productos o la correcta disposición de la logística.

Deficiencias en la fijación de la carga

Los desprendimientos de carga se deben principalmente a fijaciones deficientes, ya sea entre la mercancía (fijación interna) o en la carga completa (fijación externa).

- Los problemas de fijación interna pueden originarse principalmente por la falta de elementos antideslizantes o por una incorrecta disposición del producto. Además, la falta de homogeneidad en el tamaño de las mercancías también puede causar grandes problemas y daños al apilarse.

- Una mala fijación externa se debe principalmente al uso inadecuado o insuficiente de film o fleje.

Estos problemas se pueden corregir mediante una buena planificación de los elementos necesarios, como la cantidad, tamaño y calidad del film o fleje, así como la inclusión de elementos antideslizantes y la correcta disposición de las mercancías sobre el palet.

Inconsistencia en el tamaño de los recipientes

El tamaño de los recipientes, como las cajas, debe adaptarse adecuadamente a las características del palet y viceversa. Una elección inadecuada puede llevar a una mala estabilidad del conjunto. Para evitar este tipo de errores, se debe estudiar y escoger el formato de palet adecuado según el tipo de mercancía. Es recomendable consultar catálogos especializados en paletización para obtener información sobre los distintos mosaicos para medidas de cajas y la disposición de la carga.

Mala distribución en la formación del palet

Cuando se quiera colocar diferentes tamaños de recipientes en un mismo palet, se recomienda poner los recipientes de menor tamaño debajo, ya que suelen ser más resistentes. Sin embargo, cabe destacar que esto debe ser un mecanismo secundario, pues es prioritario colocar los recipientes más pesados en las capas inferiores y los menos pesados en las superiores para evitar el aplastamiento de la carga, lo que puede llevar a desprendimientos.

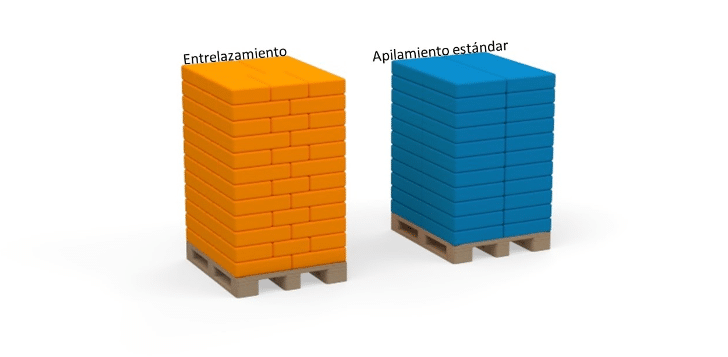

Apilamiento sin entrelazado

Un error común en la paletización es formar capas de mercancías sin entrelazarlas. El entrelazamiento es una forma de paletizar la mercancía que consiste en alternar la disposición de los mosaicos simétricamente en cada capa, entrelazando el producto entre sí para aumentar al máximo la estabilidad del palet y evitar los peligros provenientes del desprendimiento de la carga.

Señalización incorrecta

Es muy importante proporcionar información sobre la mercancía que se encuentra en un palet. Para facilitar el reconocimiento de la carga y dar indicaciones para su manipulación, se recomienda el uso de etiquetas, las cuales suelen contener mensajes o símbolos. Las etiquetas más comunes son:

- Indicaciones sobre la resistencia de la carga al apilamiento

- Indicaciones de la fragilidad del producto transportado

- Información sobre la manipulación del palet

- Información sobre el entorno donde debe ser almacenado el palet (condiciones de humedad, temperatura…)

Estas señalizaciones deben estar situadas en sitios de alta visibilidad, teniendo en cuenta como se manipulará el palet.

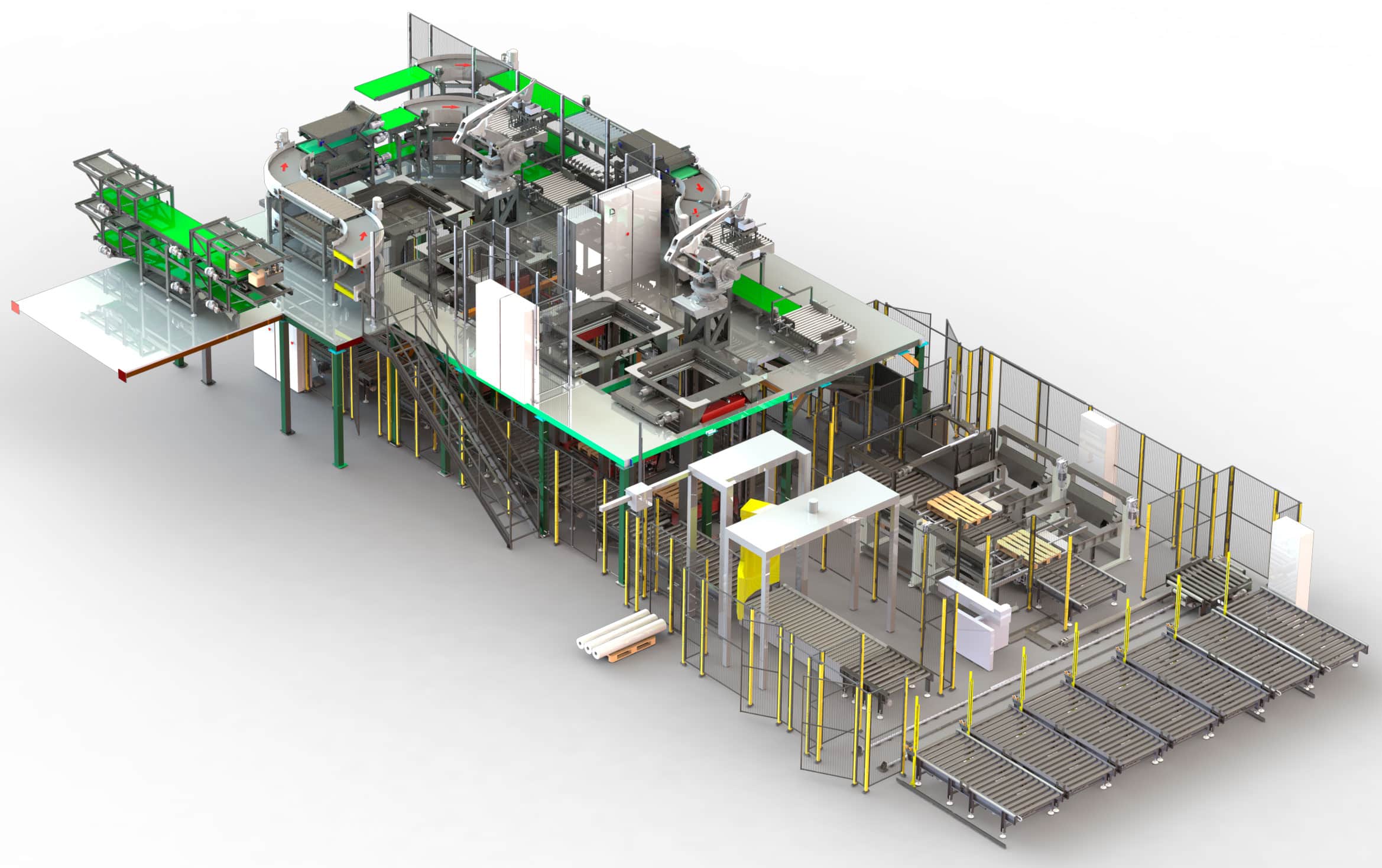

Paletizadores automáticos para evitar errores y peligros

La solución más óptima para evitar los errores y peligros de una mala paletización es mediante el uso de automatismos, como los paletizadores. Estos son máquinas muy precisas que colocan el producto de forma segura y eficiente, siguiendo unos mosaicos consolidados. Además, se pueden complementar con máquinas de preparación del producto, como los conformadores, que homogeneizan los sacos antes de ser paletizados, maximizando así la estabilidad del palet formado. Las líneas de paletización se pueden equipar también con flejadoras o envolvedoras, máquinas automáticas que fijan la mercancía con el film o fleje adecuado con la cantidad correcta.

Los sistemas de paletización no solo incrementan la calidad del paletizado, sino que aumentan la productividad de una línea de producción y mejoran la seguridad laboral de los operarios, alejándolos de una tarea tan dura y repetitiva como la paletización. Así pues, todos estos automatismos mejoran al máximo la calidad de los palets y aportan beneficios en seguridad y maniobrabilidad, además de reducir costes de explotación e incrementar la producción.

Conclusión

Es muy importante paletizar siguiendo las recomendaciones dadas en este artículo, tales como la correcta elección del palet y mosaico, el entrelazamiento de las capas o la fijación del palet. Además de estas técnicas, se recomienda considerar la implementación de sistemas de paletización automatizados para mejorar la calidad y seguridad del proceso.

Brolla es experta en líneas de paletización automáticas y cuenta con experiencia contrastada en maximizar la calidad de los palets con todo tipo de productos. Si deseas obtener más información sobre cómo mejorar la calidad de tus palets mediante líneas de paletización automáticas, no dudes en contactar con nosotros.

- Paletizador de segunda mano o nuevo: cuál es la mejor inversión - 18 de noviembre de 2025

- ¿Qué es la automatización inteligente y dónde podemos usarla? - 11 de noviembre de 2025

- Máquinas de pesaje industrial: cómo elegir la más adecuada - 4 de noviembre de 2025